О коньструкторах.

12 Nov 2018 09:57Переделываю ща проект Профессионального Конструктора.

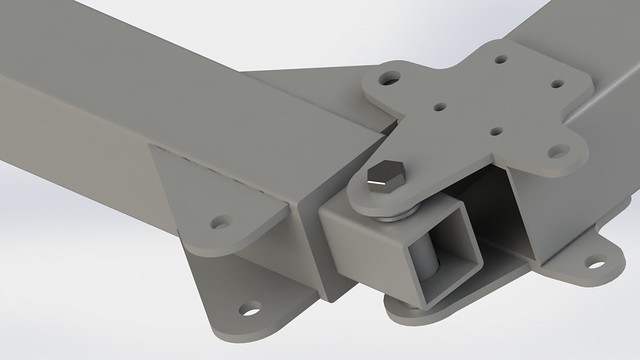

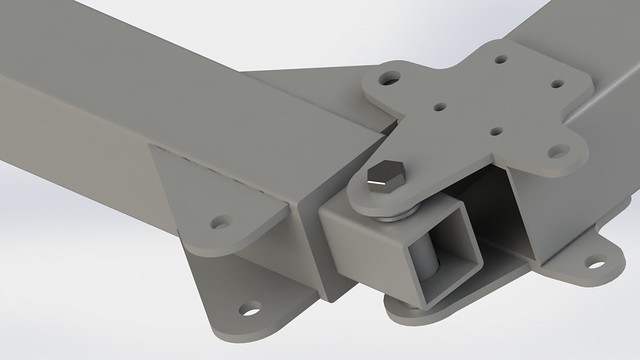

Кусок нижней платформы. Масса 14 кг., количество деталей: 34, включая 4 подшипника и 4 колёсика. Цена, по материалам: ~4000 срублей.

У настоящего коньстртруктора масса 13 кило, а деталей 76. Не включая подшипники. Цена по материалам ~5000.

НО!

У настоящего конструктора чуть не половина деталей - точёная-дрочёная. С допусками и посадками. У меня, за счёт использования стандартных упорных подшипов и обычной профильной трубы - ни посадок, нихуя. Болтом стянул - работает. У него используется лист АМг-3 толщиной 3, 4, 10 мм. и Ст-3 толщиной 2,3,4,6 мм. Т.о. сдавать на плазму не вариант, т.к. каждая смена материала, это новый минимальный заказ.

У меня всё делается из Ст-3 пятёрки. Т.о. все листовые детали помещаются в минимальный заказ и режутся на плазме.

В настоящий момент по 2\3 узлов я дошёл до 17 кг. из 25 желаемых и использовал 17 типов деталей. Экономия веса у меня получается за счёт использования подшипников вместо ебических втулок и стандартной водопроводной трубы вместо точёных из круга Ф25 пальцев. Это даёт и меньший вес и, самое главное - меньшую материалоёмкость, меньшую номенклатуру в закупке материала, простоту добывания этого материала и в разы меньшую сложность обработки. Ну одно дело, когда тебе в проекте нужен И слесарь-сборщик И токарь И фрезеровщик И сварщик, а другое дело, когда только сварщик и слесарь. При этом, квалификация сварщика может быть весьма невысокой (все детали варятся на стое в нижнем положении и довольно толстенькие и из чернухи). А слесарь должен всего-лишь уметь попадать в миллиметр при работе с ленточной пилой или болгаркой.

Это, ребята, без ложной скромности, художественное проектирование.

Пушо сложно сделать просто... а вот просто сделать сложно.

Кусок нижней платформы. Масса 14 кг., количество деталей: 34, включая 4 подшипника и 4 колёсика. Цена, по материалам: ~4000 срублей.

У настоящего коньстртруктора масса 13 кило, а деталей 76. Не включая подшипники. Цена по материалам ~5000.

НО!

У настоящего конструктора чуть не половина деталей - точёная-дрочёная. С допусками и посадками. У меня, за счёт использования стандартных упорных подшипов и обычной профильной трубы - ни посадок, нихуя. Болтом стянул - работает. У него используется лист АМг-3 толщиной 3, 4, 10 мм. и Ст-3 толщиной 2,3,4,6 мм. Т.о. сдавать на плазму не вариант, т.к. каждая смена материала, это новый минимальный заказ.

У меня всё делается из Ст-3 пятёрки. Т.о. все листовые детали помещаются в минимальный заказ и режутся на плазме.

В настоящий момент по 2\3 узлов я дошёл до 17 кг. из 25 желаемых и использовал 17 типов деталей. Экономия веса у меня получается за счёт использования подшипников вместо ебических втулок и стандартной водопроводной трубы вместо точёных из круга Ф25 пальцев. Это даёт и меньший вес и, самое главное - меньшую материалоёмкость, меньшую номенклатуру в закупке материала, простоту добывания этого материала и в разы меньшую сложность обработки. Ну одно дело, когда тебе в проекте нужен И слесарь-сборщик И токарь И фрезеровщик И сварщик, а другое дело, когда только сварщик и слесарь. При этом, квалификация сварщика может быть весьма невысокой (все детали варятся на стое в нижнем положении и довольно толстенькие и из чернухи). А слесарь должен всего-лишь уметь попадать в миллиметр при работе с ленточной пилой или болгаркой.

Это, ребята, без ложной скромности, художественное проектирование.

Пушо сложно сделать просто... а вот просто сделать сложно.